كفاءة التصنيع باستخدام أنظمة أودو في اطار MRP و PLM

في العالم الصناعي الحديث، تواجه الشركات تحديات متزايدة في ضمان تحقيق أقصى استفادة من مواردها وتحقيق التميز التنافسي. في هذه المقالة، سنسلط الضوء على تخطيط موارد المؤسسات (ERP) لتطبيقات التصنيع: تخطيط متطلبات المواد (MRP) من Odoo، وبرنامج إدارة دورة حياة المنتج (MPL) كأدوات أساسية لتحسين عمليات الإنتاج وتحقيق أهداف الشركة بشكل فعال.

يعد تخطيط موارد التصنيع (MRP) نظامًا مهمًا لتبسيط عمليات الإنتاج وتحسين استخدام الموارد في الصناعات التحويلية. من خلال الاستفادة من البيانات المتعلقة بتنبؤات المبيعات ومستويات المخزون وقدرات الإنتاج، يقوم MRP بإنشاء متطلبات المواد وجداول الإنتاج لضمان كفاءة عمليات الإنتاج. يسلط ملخص المدونة هذا الضوء على أهمية MRP في تقليل تكاليف المخزون، وتقليل المهل الزمنية، وتحسين الكفاءة العامة في عمليات التصنيع. دعونا نستكشف الأهمية البارزة لـ MRP في البيئة الصناعية.

ما هو نظام تخطيط موارد التصنيع MRP؟

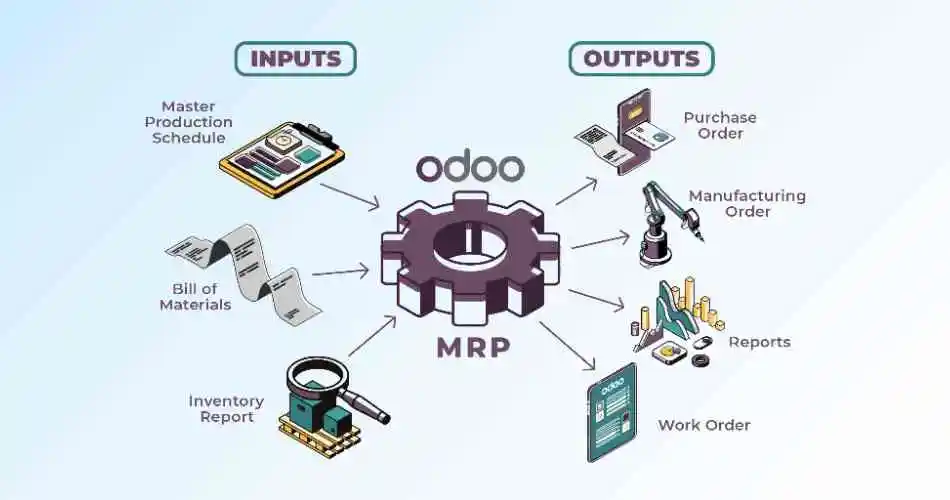

يتكون نظام تخطيط موارد التصنيع (MRP) من عدة مكونات تعمل معًا لتحقيق أهداف الإنتاج وإدارة الموارد بشكل فعال. فيما يلي أهم المكونات التي تشكل جزءًا أساسيًا من نظام MRP:

الخطة الرئيسية لتخطيط موارد المؤسسات

تعمل الخطة الرئيسية لتخطيط موارد المؤسسات (ERP) بمثابة خريطة طريق إرشادية، تساعد في مواءمة مساعي تخطيط موارد المؤسسات (ERP) مع أهداف العمل. فهو يتيح التخطيط الدقيق على المدى الطويل وتقييم متطلبات وأولويات عملية الأعمال قبل تخصيص الوقت والموارد القيمة.

- وضع استراتيجية لتنفيذ التحسينات

- الحفاظ على مراقبة النفقات

- التخفيف من مخاطر الفشل والانقطاع في عملك

إدارة قائمة المواد والمكوانات

تشير إدارة قائمة مكونات الصنف (BOM) في MRP إلى عملية إنشاء قوائم المواد (BOMs) وتنظيمها وصيانتها ضمن وحدة تخطيط متطلبات المواد (MRP) لنظام ERP. تتيح هذه الوظيفة للمستخدمين تحديد المكونات والمواد الخام والتجمعات الفرعية المطلوبة لتصنيع المنتج النهائي.

الجدول الزمني للإنتاج الرئيسي

جدول الإنتاج الرئيسي (MPS) في تخطيط متطلبات المواد (MRP) هو خطة ديناميكية تحدد كميات الإنتاج وتوقيت المنتجات النهائية خلال أفق زمني محدد. وهو بمثابة حلقة وصل حاسمة بين توقعات المبيعات والقدرة الإنتاجية ومستويات المخزون. يأخذ MPS في الاعتبار عوامل مثل طلب العملاء والقدرة الإنتاجية المتاحة والمهل الزمنية وسياسات المخزون لإنشاء جدول زمني مفصل لأنشطة الإنتاج..

تخطيط متطلبات المواد (MRP)

تشير متطلبات المواد في تخطيط متطلبات المواد (MRP) إلى كميات المواد الخام والمكونات والأجزاء اللازمة للوفاء بأوامر الإنتاج أو تلبية الطلب على المنتجات النهائية ضمن إطار زمني محدد. يقوم تخطيط متطلبات المواد (MRP) بحساب هذه المتطلبات استنادًا إلى عوامل مثل جدول الإنتاج وقائمة مكونات الصنف (BOM) والمهل الزمنية ومستويات المخزون.

نظام المخزون

يشير نظام المخزون في تخطيط متطلبات المواد (MRP) إلى الإدارة المنهجية لمستويات المخزون وحركات المخزون في سياق عملية MRP. يتضمن تتبع ومراقبة كميات المواد الخام والمكونات والعمل الجاري والسلع التامة الصنع لضمان الحفاظ على مستويات المخزون المثالية لدعم الإنتاج وتلبية طلب العملاء.

تخطيط الطلب

أنها تنطوي على التنبؤ وإدارة الطلب المتوقع على المنتجات أو المواد ضمن إطار زمني محدد. ويهدف إلى التنبؤ بطلب العملاء المستقبلي بدقة لضمان الحفاظ على مستويات المخزون الكافية لتلبية احتياجات العملاء مع تقليل المخزون الزائد ونفاد المخزون..

خطة القدرات في الانتاج

تبدأ عملية تخطيط القدرات في MRP عادةً بتقييم القدرة المتاحة لكل مورد إنتاج، مع الأخذ في الاعتبار عوامل مثل قدرات الماكينة، وتوافر العمالة، وجداول التحول، ووقت توقف الصيانة. واستناداً إلى هذا التقييم، تتم مقارنة متطلبات القدرات مع القيود المفروضة على القدرات لتحديد حالات عدم التطابق المحتملة أو مجالات عدم الاستخدام الكامل.

أهمية تحسين الإنتاجية وتحقيق التميز في التصنيع!

نظام تخطيط موارد التصنيع (MRP) هو نظام يستخدم لإدارة وتخطيط عمليات الإنتاج في شركات التصنيع. ويهدف إلى تحسين استخدام الموارد وتحديد الاحتياجات المادية بدقة، مما يسمح للشركات بتلبية الطلبات بشكل فعال وخفض التكاليف.

فيما يلي بعض الأسباب التي تجعل برنامج سلسلة التصنيع مهمًا بشكل خاص:

تحسين التخطيط والتنظيم وتحسين التخطيط والتنظيم:

يساعد برنامج MRP في تحسين عمليات التخطيط والتنظيم للإنتاج، حيث يسمح بتحديد احتياجات المواد والموارد بشكل دقيق استنادًا إلى الطلب المتوقع وجدول الإنتاج. فمن خلال توفير تقديرات دقيقة الاحتياجات والموارد، يمكن لبرنامج MRP تقليل التكاليف الناتجة عن تخزين المخزون الزائد وتقليل الفاقد والهدر. والذي سيحسن وقت الاستجابة للطلبات الجديدة وتقديمها في الوقت المناسب.

زيادة الإنتاجية والكفاءة وتحسين جودة المنتجات

برنامج MRP يسهل تخطيط عمليات الإنتاج وتحديد الترتيب الأمثل لتشغيل الآلات واستخدام العمالة، مما يزيد من الإنتاجية والكفاءة. فمن خلال توفير إمكانية تتبع المواد والعمليات بدقة، يمكن لبرنامج MRP تحسين جودة المنتجات وضمان تلبية متطلبات الجودة والمعايير.وبفضل توفر معلومات مركزية مشتركة، يمكن تعزيز التواصل والتعاون بين مختلف الأقسام داخل الشركة، مما يسهل التنسيق بين الإنتاج والتوريد والمبيعات والمالية.

باختصار، يعتبر برنامج سلسلة التصنيع أداة حيوية لشركات التصنيع لتحسين التخطيط والإنتاج والتكاليف والجودة والتواصل، مما يساعدها على تحقيق أقصى استفادة من الموارد المتاحة وتحقيق التميز التنافسي في السوق.

عائد الاستثمار في تخطيط موارد التصنيع (MRP)

في عالم التصنيع سريع الخطى، يتطلب البقاء في صدارة المنافسة أكثر من مجرد عمليات إنتاج فعالة - فهو يتطلب استثمارات استراتيجية تحقق نتائج ملموسة. أحد هذه الاستثمارات التي تمتلك القدرة على إحداث ثورة في عمليات التصنيع هو تخطيط موارد التصنيع (MRP). في هذه المدونة، سوف نتعمق في عائد الاستثمار الكبير الذي يمكن للشركات تحقيقه من خلال الاستثمار في MRP

صيغة حساب عائد الاستثمار هي كما يلي: (إجمالي قيمة الاستثمار - إجمالي تكلفة الملكية) / إجمالي تكلفة الملكية) × 100.

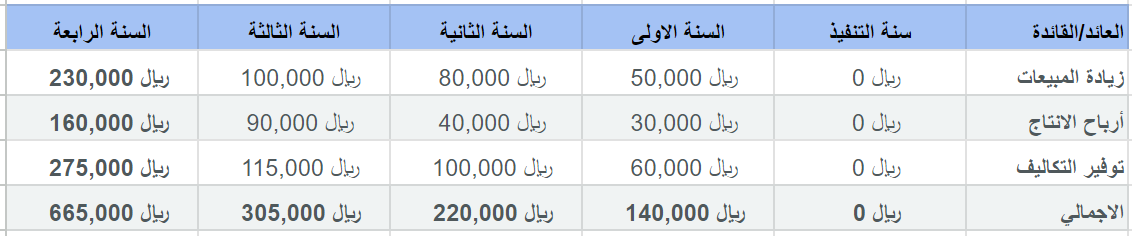

لنأخذ مثال لشركة مصنعة للسلع الاستهلاكية (التجزئة) والتي قررت الاستثمار في نظام تخطيط موارد المؤسسات، وتحتاج الشركة إلى حساب عائد الاستثمار لحلها الجديد بعد ثلاث سنوات من بدء التشغيل، واستنادًا إلى تكلفة تنفيذ مقدمة قدرها 50000 ريال ورسوم سنوية للصيانة قدرها 50000 ريال. وينتج عن ذلك إجمالي تكلفة ملكية سحابية مكافأة لمدة ثلاث سنوات تبلغ 150 ألف ريال. بالطبع، لتبسيط هذا المثال ليناسب هذه المقالة؛ قد تشمل التكلفة الإجمالية للشركة المصنعة أيضًا تكلفة تدريب الموظفين على استخدام حل تخطيط موارد المؤسسات الجديد، ورسوم شريك التنفيذ وغيرها، بالإضافة إلى رسوم التثبيت المسبق ورسوم الترخيص السنوية، اعتمادًا على حالة الاستخدام المحددة ونموذج نشر تخطيط موارد المؤسسات (ERP). أما بالنسبة للعائدات، فقد اختارت الشركة المصنعة التركيز على التكاليف الصعبة، لذلك قامت بحساب نمو المبيعات المتزايدة والهوامش الأعلى وتكاليف الإنتاج المنخفضة التي يمكن أن تعزى إلى نظام تخطيط موارد المؤسسات الخاص بها، كما هو موضح في هذا الجدول:

كما نلاحظ فإن القيمة التي يقدمها البرنامج خلال فترة الثلاث سنوات هذه هي 665000 ريال.

وبإضافة القيمة الإجمالية للمكاسب المنسوبة إلى نظام تخطيط موارد المؤسسات والتكلفة الإجمالية المبسطة للشركة المصنعة في صيغة عائد استثمار تخطيط موارد المؤسسات (ERP ROI)، نحصل على:

(665,000 ريال - 350,000 ريال) / 350,000 × 100 وهو ما يعادل عائدًا على الاستثمار بنسبة 90%.

ومن المهم التأكيد على أن المكاسب في هذا المثال تم تبسيطها أيضًا. تعتمد القيمة الإجمالية التي يمكن أن تنسبها الشركة إلى نظام تخطيط موارد المؤسسات (ERP) على طبيعة العمل وقد تتضمن تحسينات في تكاليف حمل المنتج أو النقل أو المخزون، وزيادة أحجام الطلبات، وتقليل عدد الموظفين، وانخفاض التكاليف الإدارية. بالإضافة إلى هذه العوائد الصعبة، قد تستمد الشركة أيضًا فوائد غير ملموسة من تنفيذ نظام تخطيط موارد المؤسسات (ERP)، مثل تحسين معنويات الموظفين، والتي يجب أيضًا أخذها في الاعتبار في حسابات عائد الاستثمار.

فهم الفرق بين PLM و MRP

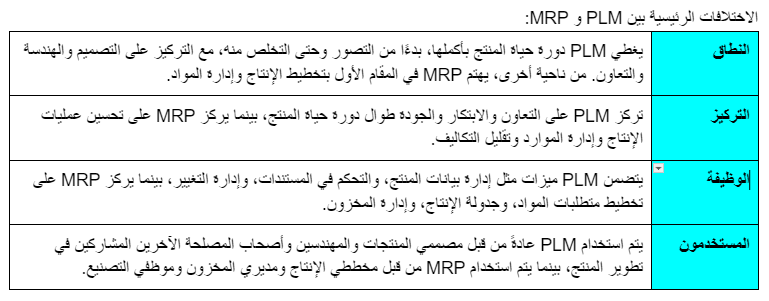

في عالم التصنيع وتطوير المنتجات، يلعب نظامان مهمان أدوارًا رئيسية في تبسيط العمليات وتعزيز الكفاءة: إدارة دورة حياة المنتج (PLM) و تخطيط موارد التصنيع (MRP). في حين أن كلا النظامين عنصران أساسيان في عمليات التصنيع الحديثة، إلا أنهما يخدمان أغراضًا مختلفة ويتناولان جوانب متميزة من تطوير المنتج وعملية الإنتاج. دعونا نتعمق في الاختلافات بين PLM و MRP:

إدارة دورة حياة المنتج (PLM):

PLM هو نظام شامل يركز على إدارة دورة حياة المنتج بأكملها، بدءًا من تصوره وتصميمه وحتى التصنيع والتوزيع وحتى التخلص منه. وهو يشمل مجموعة واسعة من الوظائف والعمليات، بما في ذلك تصميم المنتج وهندسته، وإدارة المستندات، والتعاون، والتحكم في الإصدار، وإدارة التغيير. تهدف إدارة دورة الحياة (PLM) إلى ضمان حصول جميع أصحاب المصلحة على إمكانية الوصول إلى معلومات دقيقة وحديثة عن المنتج طوال دورة حياتها، مما يسهل التعاون الفعال واتخاذ القرار.

الميزات الرئيسية لـ PLM:

- إدارة بيانات المنتج

- إدارة الوثائق والتحكم في الإصدار

- أدوات التعاون

- إدارة التغيير

- إدارة الامتثال التنظيمي

- إدارة الجودة

تخطيط موارد التصنيع (MRP):

نظام يركز بشكل أساسي على تحسين عمليات الإنتاج وإدارة الموارد المادية. فهو يساعد الشركات المصنعة على تخطيط ومراقبة أنشطة الإنتاج، مما يضمن توفر المواد عند الحاجة والوفاء بجداول الإنتاج. يستخدم MRP بيانات حول توقعات المبيعات ومستويات المخزون والقدرة الإنتاجية لإنشاء متطلبات المواد وجداول الإنتاج، مما يساعد الشركات على تقليل تكاليف المخزون وتقليل المهل الزمنية وتحسين الكفاءة العامة.

الميزات الرئيسية لـ MRP:

- تخطيط متطلبات المواد

- جدولة الإنتاج

- إدارة المخزون

- إدارة المشتريات

- القدرة على التخطيط

- مراقبة أرضية المحل

الاختلافات الرئيسية بين PLM و MRP:

باختصار، في حين أن كلا من PLM و MRP هما نظامان أساسيان لعمليات التصنيع الحديثة، إلا أنهما يخدمان أغراضًا مختلفة الذي يتناول جوانب مختلفة من تطوير المنتج وعملية الإنتاج. تركز PLM على إدارة دورة الحياة الكاملة للمنتج وتسهيل التعاون والابتكار، بينما يركز MRP على تحسين عمليات الإنتاج وإدارة الموارد المادية لضمان كفاءة عمليات الإنتاج. ومن خلال فهم الاختلافات بين PLM و MRP، يمكن للشركات اختيار النظام المناسب أو مجموعة الأنظمة المناسبة لتلبية احتياجاتها الخاصة وتحقيق أهداف أعمالها.